Los transductores o sensores son los elementos que van a colocarse en el punto a ser medido y nos van a servir para la adquisición de datos los cuales estarán conectados a equipos que pueden ser de diferente naturaleza, por ejemplo, se tiene equipos portátiles con los cales sólo se pueden tomar niveles de vibración total, y equipos recolectores y analizadores con los que se pueden recolectar datos, analizar datos con espectros FFT y además , pueden conectarse con un software, lo cual va a ser posible que estos sean analizados en una computadora personal, o es más, los transductores pueden conectarse en forma permanente y los datos van a llegar de manera continua a una central computarizada para su chequeo constante.

4.1 Tipos de medición de vibraciones

Las vibraciones tomadas respecto a un eje y su cojinete, pueden ser:

· Vibración absoluta del apoyo.

· Vibración absoluta del eje.

· Vibración relativa del eje.

En los dos primeros casos, se toma la medida, ya sea de apoyo (chumacera) o del mismo eje, con respecto a tierra, lo cual se considera estática, y en tercer caso se considera el desplazamiento o vibración del eje con respecto a su mismo apoyo. Cabe indicar que este último método es aplicable básicamente en cojinetes de deslizamiento, debido a que en los cojinetes de rodadura, el juego entre eje y apoyo es casi nulo.

4.2 Tipos de Transductores (sensores)

Los sensores básicamente se pueden dividir en sensores relativos y sensores sísmicos. Los sensores relativos son los sensores de no contacto de desplazamiento y los sensores sísmicos son los que miden la vibración absoluta, dentro de los cuales tenemos los sensores de velocidad y los acelerómetros o sensores piezo eléctricos.

4.2.1 Sensores para la medida relativa de vibraciones en ejes (sensores de no contacto)

Los sensores para medir las vibraciones relativas de ejes en una máquina en una máquina en operación deben llenar algunos requerimientos especiales, ya que deberán medir los movimientos de la superficie del eje rotando. Esos requerimientos son:

· Medir el valor de vibración sin contacto.

· No ser influidos por aceite u otro medio entre el sensor y la superficie de medida.

· Rango de medida lineal amplio, con elevada resolución.

· Instalación, ajuste y calibración simples.

De los tipos de sensores disponibles y posibles (capacitivos, inductivos, a corrientes de Foucault o Eddy), el tipo de corrientes parásitas en el más ampliamente usado mundialmente como resultado de sus características.

Método a corrientes Eddy

El método de corrientes de Eddy opera basado en el principio de que el campo magnético producido en una bobina por una corriente alterna induce corrientes parásitas en cualquier material conductor próximo a esa bobina. Esas corrientes parásitas tienen el efecto de extraer potencio de la bobina por medio del campo magnético.

Esa extracción de potencia es mayor si el material conductor es más denso, o si una mayor parte del campo magnético actúa sobre el material por aproximarse a la bobina. Ese efecto se manifiesta como una pérdida en la amplitud de la tensión del convertidor (oscilador). Después de ser rectificada y procesada la señal, el efecto se convierte en una señal de medida normalizada proporcional a la distancia entre la bobina y el material conductor (típicamente del orden de 8 mV/mm).

Ventajas: puede ser usado con cualquier material conductor, no es influido por cualquier material dieléctrico como aceite o agua en el entrehierro; el recambio del sensor es posible sin recalibraciones; y hay una mínima influencia del magnetismo residual.

Desventajas: Las mediciones pueden ser alteradas por una estructura no homogénea del material del eje. Esto es conocido como “runout” o conocimiento de la excentricidad.

Características: Las características mecánicas y eléctricas de las cadenas de medida a corrientes Eddy están detalladamente descritas en la Norma API 670 (8). Por lo tanto esa norma es usada internacionalmente para evaluar las mediciones de este tipo. Otros requerimientos están contenidos en la Norma Din 45 670 (9).

Hoy en día puede hacerse una distinción entre dos tipos constructivos de sensores a corrientes Eddy:

La cadena de medida con componentes discretos, consiste del sensor con un cable integral, un cable de extensión y un convertidor (oscilador).

4.2.2 Transductores electrodinámicos de velocidad de vibración

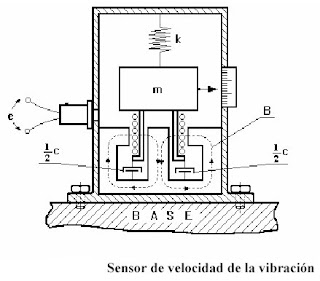

Los sensores de velocidad de vibración operan de acuerdo al principio electrodinámico. Se suspende una bobina, libre de fricciones, mediante dos muelles de membrana que forman (junto a la bobina) un sistema masa-resorte. Al estar suspendida en un campo magnético permanente, la tensión que se genere será proporcional a la velocidad de vibración.

Cuando el sensor es apoyado en, o unido al objeto que vibra, la bobina permanece estacionaria en el espacio –a cualquier frecuencia por encima de la frecuencia de resonancia de sus sistema masa-resorte mientras que el magneto vibra con el objeto. El corte por las bobinas del campo magnético genera una tensión inducida, sin que el sensor requiera fuente de potencia externa alguna. Por tal razón un sensor de velocidad de vibración es conocido como un sensor activo.

Las ventajas y desventajas de los sensores de velocidad de vibración pueden resumirse como sigue:

Ventajas:

· Construcción robusta.

· Elevada sensibilidad aun a bajas frecuencias.

· Fuerte señal de salida con baja resistencia interna.

· Sensor activo, no requiere fuente de alimentación.

· Impermeable, estanco al aceite y al vacío, resistente a productos químicos agresivos (carcaza de inoxidable).

Desventajas:

· Frecuencia superior limitada a 2000 Hz.

· Sensible a campos magnéticos fuertes.

4.2.3 Transductores de aceleración de vibración (piezoeléctrica)

En los sensores de aceleración el sistema masa resorte se sintoniza muy alto, para que funcione a frecuencias por debajo de su resonancia natural. Para la conversión del movimiento mecánico a una señal eléctrica se emplea el efecto piezoeléctrico del cuarzo. Ese efecto es la existencia de una carga eléctrica en una de las caras del cristal que está sometido a una tensión o compresión.

Esa carga eléctrica es causada por el desplazamiento polar de moléculas en el cristal.

Se puede considerar al acelerómetro piezo eléctrico como el transductor estándar para medición de vibración en máquinas. Se produce en varias configuraciones, pero la ilustración del tipo a compresión sirve para describir el principio de la operación. La masa sísmica está sujetada a la base con un perno axial, que se apoya en un resorte circular. El elemento piezo eléctrico está ajustado entre la base y la masa. Cuando una materia está sujeta a una fuerza, se genera una carga eléctrica entre sus superficies. Hay muchas materias de este tipo. Cuarzo se usa más. También hay materias piezo eléctricos sintéticos que funcionan bien y en algunos casos son capaces de funcionar a temperaturas más altas que el cuarzo lo puede hacer. Si se incrementa la temperatura de un material piezo eléctrico, se va llegar al llamado "punto curie" o " temperatura curie" y se pierde la propiedad piezo eléctrica. Una vez que esto pasa, el transductor está defectuoso y no se puede reparar.

Cuando se mueve el acelerómetro en la dirección arriba abajo, la fuerza que se requiere para mover la masa sísmica esta soportada por el elemento activo. Según la segunda ley de Newton, esa fuerza es proporcional a la aceleración de la masa. La fuerza sobre el cristal produce la señal de salida, que por consecuente es proporcional a la aceleración del transductor. Los acelerómetros son lineales en el sentido de la amplitud, lo que quiere decir que tienen un rango dinámico muy largo. Los niveles más bajos de aceleración que puede detectar son determinado únicamente por el ruido electrónico del sistema electrónico, y el límite de los niveles más altos es la destrucción del mismo elemento piezo eléctrico. Este rango de niveles de aceleración puede abarcar un rango de amplitudes de alrededor de 10 , lo que es igual a 160 dB. Ningún otro transductor puede igualar esto.

El acelerómetro piezo eléctrico está muy estable sobre largos periodos. Mantendrá su calibración si no se le maltrata. Las dos maneras de que se puede dañar un acelerómetro son la exposición a un calor excesivo y la caída en una superficie dura. Si se cae de una altura de mas de un par de pies, en un piso de concreto, o en una cubierta de acero, se debe volver a calibrar el acelerómetro para asegurarse que el cristal no se cuarteó. Una pequeña cuarteadura causará una reducción en la sensibilidad y también afectará de manera importante a la resonancia y a la respuesta de frecuencia. Es una buena idea calibrar los acelerómetros una vez al año, si están en servicio con colectores de datos portátiles.

El rango de frecuencias del acelerómetro es muy ancho y se extiende desde frecuencias muy bajas en algunas unidades hasta varias decenas de kilohertzios. La respuesta de alta frecuencia está limitada por la resonancia de la masa sísmica, junto con la elasticidad del piezo elemento. Esa resonancia produce un pico importante en la respuesta de la frecuencia natural del transductor, y eso se sitúa normalmente alrededor de 30 kHz para los acelerómetros que se usan normalmente. Una regla general es que un acelerómetro se puede usar alrededor de 1/3 de su frecuencia natural. Datos arriba de esta frecuencia se acentuarán debido de la respuesta resonante, pero se pueden usar si se toma en cuenta este efecto.

Ventajas:

· Construcción robusta.

· Insensibles a campos magnéticos.

· No son unidireccionales.

· Reducidas dimensiones.

· Carcaza de inoxidable sellada herméticamente.

Desventajas:

· Sensor pasivo, requiere potencia externa para opera.

· Baja sensibilidad a bajas frecuencias.

No hay comentarios:

Publicar un comentario